Die 5 Erfolgsfaktoren (NATURGESETZE) der Digitalisierung

Im „WORKSHOP DIGITALISIERUNG“ werden diese 5 Naturgesetze der Digitalisierung mit vielen Beispielen aus der Praxis eingängig erklärt.

In diesem Video werden die "5 Naturgesetze der Digitalisierung" im Dialog erklärt:

1️⃣ Lean Management konsequent einsetzen und leben

Der Begriff „Lean Management“ bzw. „Lean Production“ z. Dt. „schlanke Produktion“ beschreibt die Methoden und Verfahrensweisen zur effizienten Gestaltung der gesamten Wertschöpfungskette industrieller Güter und ist heute aktueller denn je!

Insbesondere Firmen, die in der Hochkonjunktur ein schnelles Wachstum realisieren konnten, haben selten klar definierte Arbeitsschritte und Methoden in Ihren Prozessen, sondern häufig personenabhängige Abläufe, die sich kaum allgemeingültig digitalisieren lassen.

Prozesse sollten einfach, verschwendungsfrei, klar gestaltet und dokumentiert sein, bevor man sie digitalisiert. Schlechte analoge Prozesse werden durch die Digitalisierung nicht besser, sondern noch schlechter. Es ist auch keine gute Idee bewährte analoge Trampelpfade auf Mitarbeiterwunsch 1:1 zu digitalisieren, denn dadurch würde viel weiter greifendes Potential verschenkt. Dazu haben wir viele Beispiele im Gepäck, um Ihren Blick zu schärfen.

Übrigens: Insbesondere das fünfte Naturgesetz der Digitalisierung - die frühzeitige Einbeziehung der Mitarbeiter in die Konzeption und Umsetzung der Maßnahmen, sowie ihre Sensibilisierung für Fehler und Verschwendung ist auch ein wichtiges Element von Lean Projekten.

2️⃣ Stammdaten müssen 100% vollständig und fehlerfrei sein

Daten gelten mittlerweile als vierter Produktionsfaktor neben Boden, Kapital und Arbeit. Daten sind somit als eine kritische Ressource zu betrachten, die es entsprechend zu managen gilt.

Hier lauern zahlreiche Fallstricke. Viele enttäuschend

gelaufene Projekte sind schlussendlich an den Stammdaten

gescheitert. Die Anwendung, des an anderer Stelle bewährten

Paretoprinzip (80-zu-20-Regel) ist hier komplett falsch und

führt 100% zum Scheitern des Projektes! Mit nachvollziehbaren

Beispielen werden wir das untermauern und schrittweise gangbare

Wege der Stammdatenvervollständigung zeigen.

Wenn die erste große Hürde geschafft, und ein Teil der

Stammdaten fehlerfrei und vollständig angelegt ist, dann darf

auf keinen Fall über die Zeit eine Verschlechterung dieser

Stammdaten einhergehen. Dazu ist ein automatisierter und

immerwährender „Gesundheitscheck“ der Stammdaten notwendig.

Auch darüber sprechen wir im Workshop

3️⃣ Konnektivität im Brownfield herstellen

Als „Greenfield“ bezeichnet man eine, "auf einer grünen Wiese", komplett neu gebaute Firma, die mit modernsten Maschinen und Softwaresystemen ausgestattet ist. Quasi eine Firma ohne irgendwelche Altlasten, welche die Digitalisierung erheblich erschweren. Die Wirklichkeit ist allerdings fast immer das Gegenteil, und zwar eine Firma mit einem historisch gewachsenen Maschinenpark, mit unterschiedlichsten Baujahren, Softwaresystemen und Versionsständen. Das nennt man auch „Brownfield“. Beim Naturgesetz „Konnektivität herstellen“ geht es darum mit dem unterschiedlichen Zoo an Maschinen „24 Stunden am Tag, 7 Tage die Woche, 365 Tage im Jahr“ bidirektional Daten auszutauschen, und zwar zu jeder Sekunde stabil und zuverlässig. Die Herstellung der Konnektivität in einem Brownfield gleicht einem Häuserkampf. Wir sprechen über unterschiedliche Möglichkeiten sowie deren Vor- und Nachteile. Zusätzlich erfahren Sie von einer einfachen, aber äußerst effektiven Methode, um die Datensicherheit im Brownfield deutlich zu erhöhen.

4️⃣ kognitives Assistenzsystem (MES wird zu MOM)

Viele suchen immer noch nach der eierlegenden Wollmilchsau, also nach einem ERP-System, das alles kann. Ein monolithisches, allumfassendes ERP-System zur Digitalisierung des gesamten Unternehmens ist jedoch eine Illusion. Die altbekannte Automatisierungspyramide mit einem MES-System zwischen ERP und Shopfloor ist ebenfalls veraltet.

MES muss sich den neuen Herausforderungen

durch Industrie 4.0 anpassen und entwickelt sich daher zu

MOM weiter.

MOM wird mehr sein als

MES.

MOM steht für Manufacturing Operations

Management und ist die Erweiterung eines MES in Richtung

IoT.

Dabei geht es darum, von der "Execution" (sprich Ausführung und

Steuerung) zur "Produktionsoptimierung durch

Regelung" zu kommen.

Dazu integriert MOM immer mehr

KI-Elemente.

MOM legt unter anderem den Schwerpunkt auf die

Digitalisierung von Prozessen und Informationen, um dadurch die

Effizienz und Transparenz zu steigern.

Wer zwischen ERP und Shopfloor kein MES/MOM-System einsetzt, verwendet häufig viel Papier und personenbezogenes Wissen der Mitarbeiter als Ersatz. Sehr oft findet man dort selbstgebastelte Excel- oder Access-Lösungen, sogenannte Legacy-Systeme, die kurz vor dem Zusammenbruch stehen.

5️⃣ Menschen mitnehmen

Das fünfte und wichtigste Naturgesetz der

Digitalisierung lautet: MENSCHEN

MITNEHMEN!

In der Industrie gibt es viele gescheiterte

Digitalisierungsprojekte, die nur deshalb gescheitert sind,

weil die betroffenen Mitarbeiter nicht von Anfang an

mitgenommen wurden. Die berechtigte Digitalisierungsangst der

Menschen ist enorm. Falls es Ihnen nicht gelingt, die

Belegschaft für die neuen digitalen Prozesse zu begeistern,

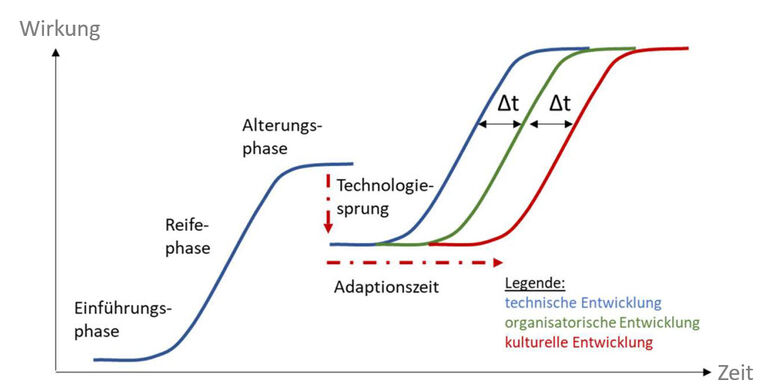

entsteht eine Parallelverschiebung in der Wirkung. Zur

Erklärung dieser Parallelverschiebung eignet sich das

S-Kurven-Konzept nach Foster, das besagt, dass sich jede

Technologie im Zeitverlauf in drei Phasen entwickelt. (siehe

Bild) Es wird davon ausgegangen, dass Technik bezüglich ihres

Weiterentwicklungspotentials im Zeitverlauf immer irgendwann an

Leistungsgrenzen stößt und folglich nach geraumer Zeit ein

Technologiesprung erforderlich wird. Ein Technologiesprung (wie

z.B. der Umstieg von analoger auf digitale Arbeitsweise) führt

aber zu Beginn immer zu einer Verschlechterung. Denn die neue

Arbeitsweise muss erst installiert, geschult und trainiert

werden. Das kostet Zeit und Ressourcen, die woanders fehlen. Im

Idealfall wird auf der neuen S-Kurve die Einführungsphase zügig

durchlaufen, sodass die positiven Effekte zeitnah entstehen und

das System in die Reifephase kommt.

Im Schaubild steht die blaue Kurve nur für den Verlauf der technischen Entwicklung. Im Idealfall deckt sich diese Kurve mit den beiden anderen Kurven, die für den Verlauf der organisatorischen und kulturellen Entwicklung stehen. Die Praxis zeigt aber fast immer die hier dargestellte Parallelverschiebung. Je besser die digitale Kompetenz der Mitarbeiter ausgeprägt ist, umso kürzer ist der dazu notwendige Zeitraum. In schwierigen Fällen kann sich das bis weit über 2 Jahre hinziehen oder komplett scheitern. Hier kann das Hinzuziehen eines externen Experten für Veränderungsmanagement helfen. Besser wäre es allerdings Ihre Mitarbeiter von Anfang an dafür zu begeistern, denn dann wird die digitale Transformation gelingen und die Parallelverschiebung gering ausfallen! Lassen Sie uns das gemeinsam auf den Weg bringen. In der Regel gelingt es uns immer mit unserem Praxisbezug die Teilnehmer zu mobilisieren. Kommen Sie in unseren Workshop und werden Sie vom Betroffenen zum Gestalter. Unsere Absicht dabei ist es, dass die Teilnehmer ihren neuen digitalen Prozess selbst entwickeln, und Lust verspüren ihn anschließend umzusetzen. Das wichtigste Naturgesetz der Digitalisierung – Menschen mitnehmen – wird damit erfüllt!

Das sind die fünf

Herausforderungen, die man erst einmal meistern muss, bevor man

überhaupt mit der Digitalisierung einen großen Sprung machen

kann. Ohne das bringt auch die viel beschworene Künstliche

Intelligenz nichts. Wenn es dafür keine Basis gibt, dann ist

die KI auf verlorenem Posten! Es gibt keinen einzigen Grund

mehr auf irgendetwas warten zu wollen, bzw. noch irgendetwas

anders vorher machen zu müssen.

Lassen Sie uns morgen beginnen!